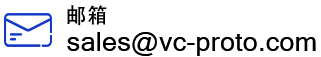

智优真空复模 真空复模,也称为硅胶模具,是一种制造工艺,用原型来制作出硅胶模具,然后在真空条件下用聚氨酯、透明聚氨酯、ABS等材料往模具中浇注出零件,以达到ABS等材料的强度和硬度。零件可以根据客户要求的颜色制作。 真空复模是小批量产品注塑成型的最佳替代方案。浇注材料的硬度和强度与注塑材料非常接近。如果你想要20到100个零件,真空复模是一种非常低成本和快速的方法来制作原型零件。 |

真空复模的优势

➽ 快速周转: 通常只需要2周或更短的时间来制作零件 ➽ 成本和时间都很经济: 硅胶模具比金属模具更便宜,制作起来也更容易、更快 ➽ 大部件制造能力: 在大型真空复模机的协助下,可以很快生产出非常大的零件 | ➽ 表面处理: 可以完成不同的颜色、纹理和表面效果 ➽ 重复性: 硅胶模具在更换前可以使用约20次。 ➽ 零件优异的物理性能 浇注件具有良好的物理性能,用于功能目的 |

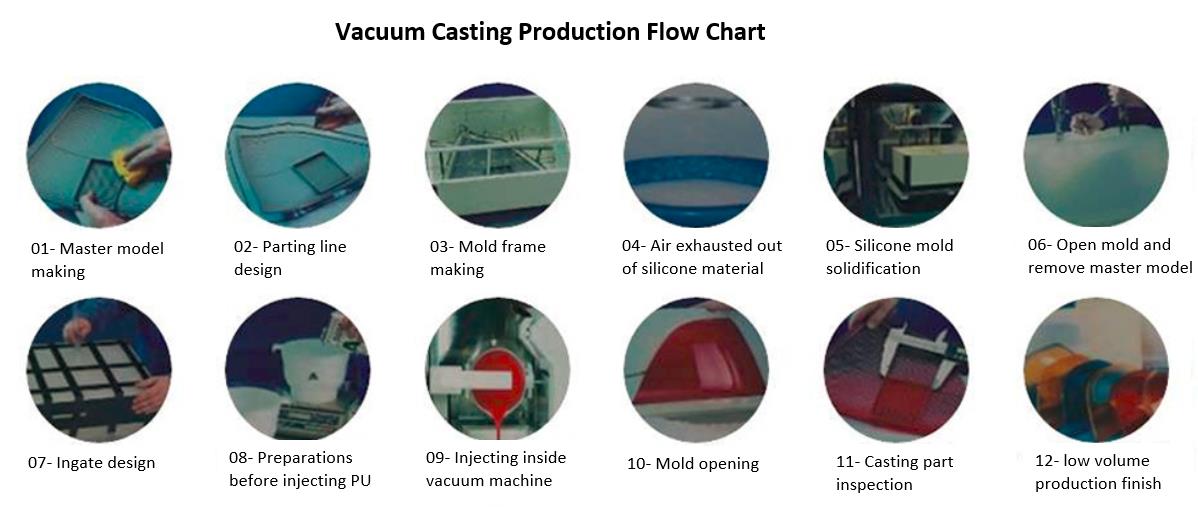

工作原理(分3步)

步骤 1. 原型构建——通过3D打印(SLA,SLS)或者CNC加工制作

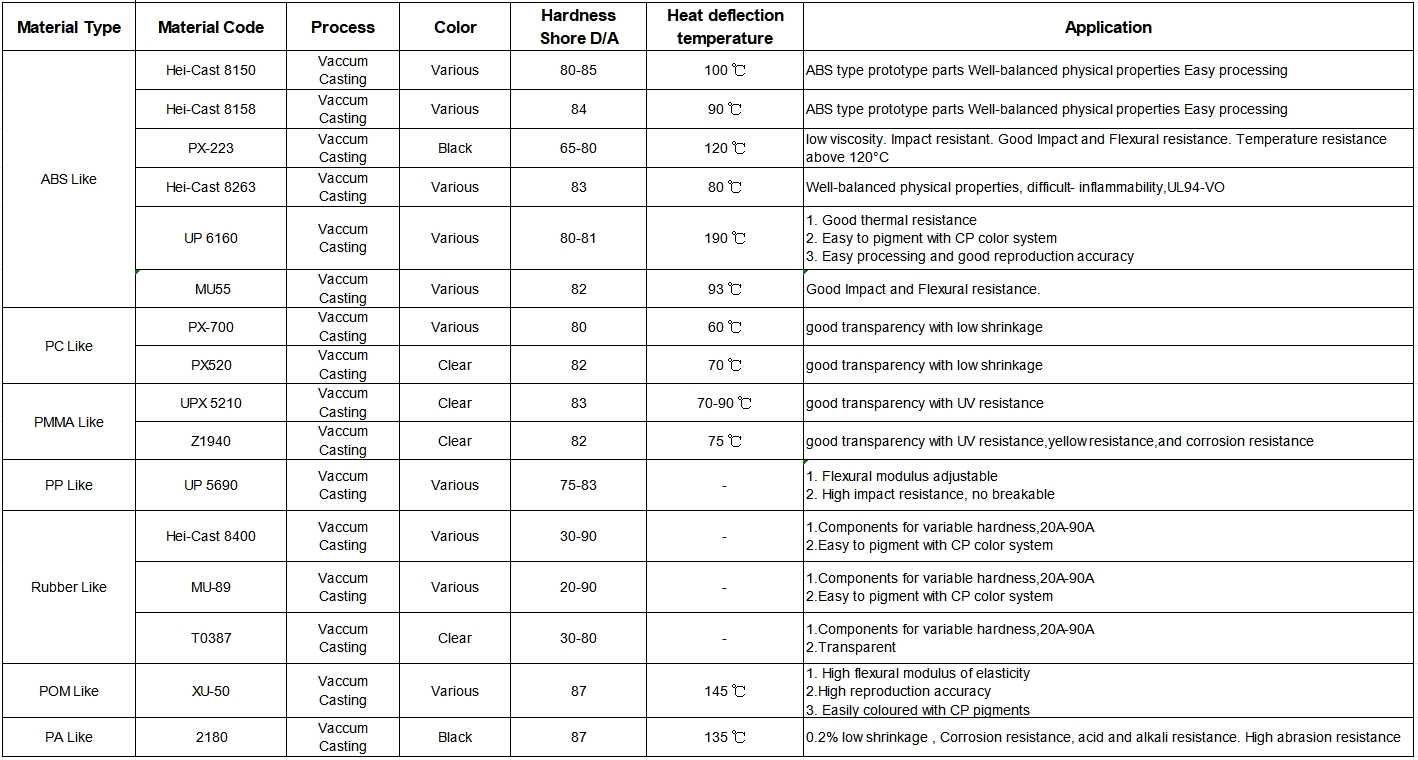

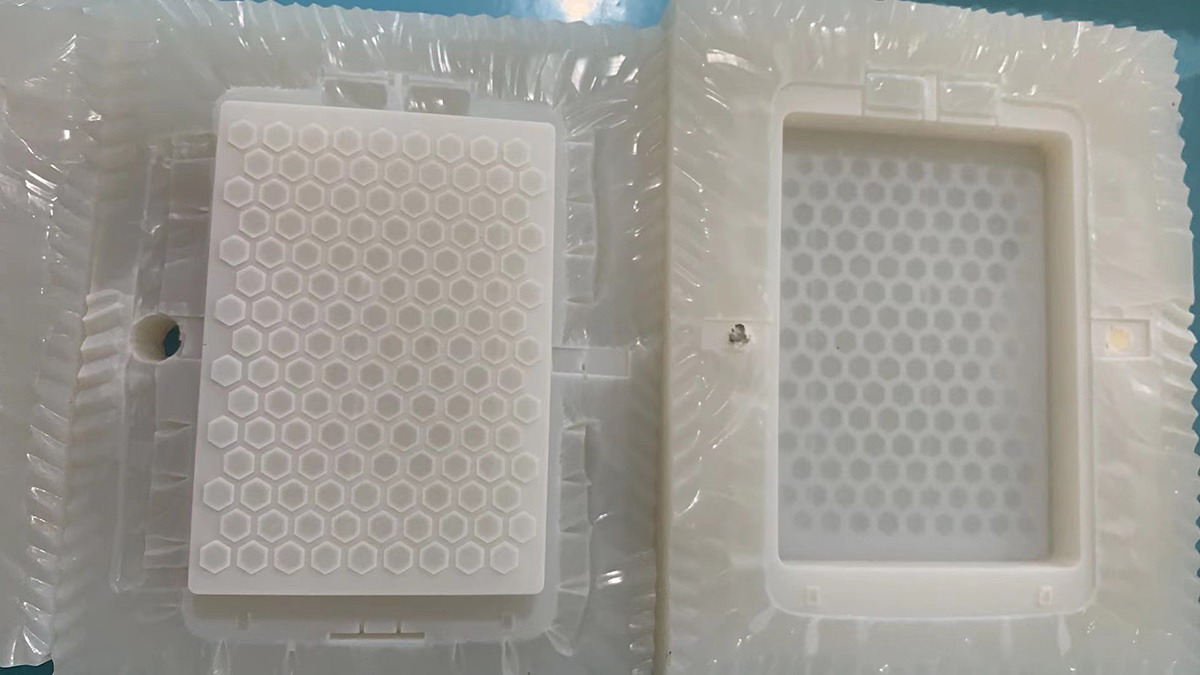

步骤 2. 硅胶模具制作——将液态硅胶倒入原型周围并完全固化。干燥后,将模具切开,取出原型

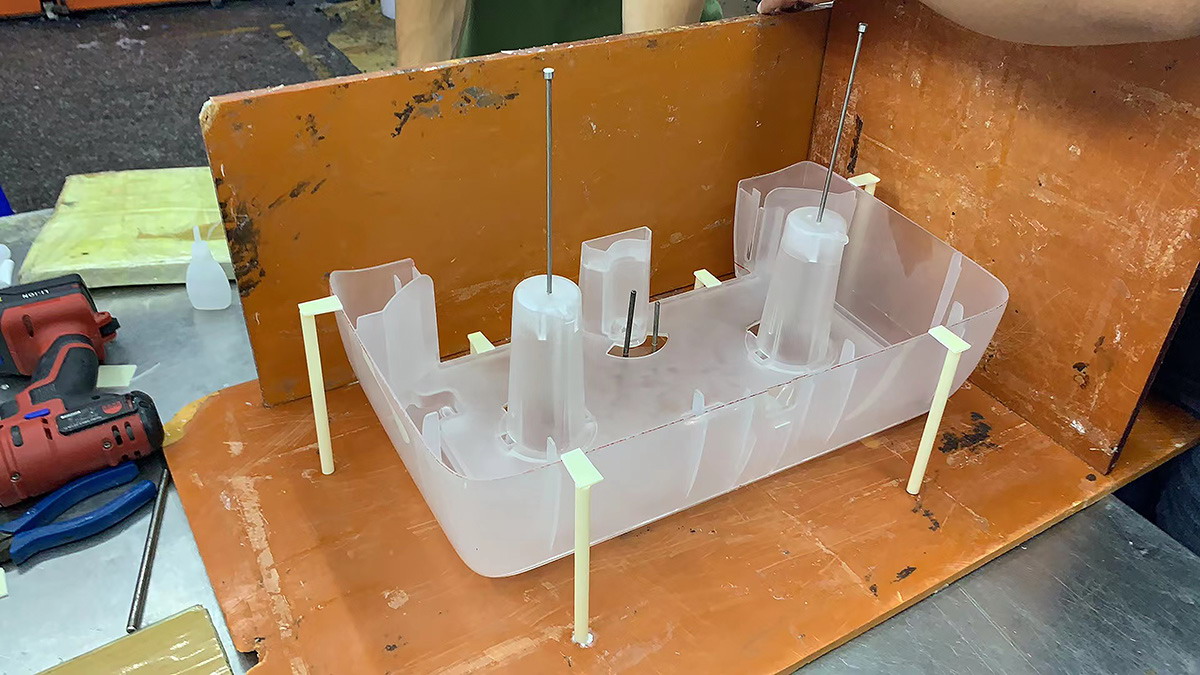

步骤 3. 浇注零件——将浇注树脂倒入硅胶模具型腔中以制造产品,不断复制

详细的步骤如下

在线报价

专业的快速成型合作伙伴,为您节省成本和时间